齒輪類

機床、汽車(chē)、拖拉機中(zhōng),速度的調節和功率的傳遞主要靠齒輪機床、汽車(chē)和拖拉機中(zhōng)是一(yī)種十分(fēn)重要、使用量很大(dà)的零件。

齒輪工(gōng)作時的一(yī)般受力情況如下(xià):

(1) 齒部承受很大(dà)的交變彎曲應力;

(2) 換當、啓動或齧合不均勻時承受擊力;

(3) 齒面相互滾動、滑動、并承受接觸壓應力。

所以,齒輪的損壞形式主要是齒的折斷和齒面的剝落及過度磨損。據此,要求齒材料具有以下(xià)主要性能:

(1) 高的彎曲疲勞強度和接觸疲勞強度;

(2) 齒面有高的硬度和耐磨性;

(3) 齒輪心部有足夠高的強度和韌性。

此外(wài),還要求有較好的熱處理工(gōng)藝性,如變形小(xiǎo),并要求變形有一(yī)定的規律等。

下(xià)面以機床和汽車(chē)、拖拉機兩類齒輪爲例進行分(fēn)析。

(一(yī))機床齒輪

機床中(zhōng)的齒輪擔負着傳遞動力、改變運動速度和運動方向的任務。一(yī)般機床中(zhōng)的齒輪精度大(dà)部分(fēn)是7級精度(GB179-83規定,精度分(fēn)12級,用1、2、3、……12表示,數字愈大(dà)者,精度愈低)。隻是在他度傳動機構中(zhōng)要求較高的精度。

機床齒輪的工(gōng)作條件比起礦山機械、動力機械中(zhōng)的齒輪來說還屬于運轉平穩、負荷不大(dà)、條件較好的一(yī)類。實踐證明,一(yī)般機床齒輪選用中(zhōng)碳鋼制造,并經高頻(pín)感應熱處理,所得到的硬度、耐磨性、強度及韌性能滿足要求,而縣市 頻(pín)淬火(huǒ)具有變形小(xiǎo)、生(shēng)産率高等優點。

下(xià)面以C616機床中(zhōng)齒輪爲例加以分(fēn)析。

1、高頻(pín)淬火(huǒ)齒輪的工(gōng)工(gōng)藝線

下(xià)料 → 鍛造 → 正火(huǒ) → 粗加工(gōng)→ 調質→ 精加工(gōng) → 高頻(pín)淬火(huǒ)及回火(huǒ) → 精磨

2、熱處理工(gōng)序的作用 正火(huǒ)處理對鍛造齒輪毛坯是必需的熱處理工(gōng)序,它可以使同批坯料具有相同的硬度,便于切削加工(gōng),并使組織均勻,消除鍛造應力。 對于一(yī)般齒輪,正火(huǒ)處理也可作爲高頻(pín)淬火(huǒ)前的最後熱處理工(gōng)序。

調質處理可以使齒輪具有較高的綜合機械性能,提高齒輪心部的強度和韌性,使齒輪能承受較大(dà)的彎曲應力和沖擊力。調質後的齒輪由于組織爲回火(huǒ)索氏體(tǐ),在淬火(huǒ)時變形更小(xiǎo)。

高頻(pín)淬火(huǒ)及低溫回火(huǒ)是賦予齒輪表面性能的關鍵工(gōng)序,通過高頻(pín)淬火(huǒ)提高了齒輪表面硬度和耐磨性,并使齒輪表面有壓應力存在而增強了抗疲勞破壞的能力。爲了消除淬火(huǒ)應力,高頻(pín)淬火(huǒ)後應進行低溫回火(huǒ)(或自行回火(huǒ)),這對防止研磨裂紋的産生(shēng)和提高抗沖擊能力極爲有利。

3、齒輪高頻(pín)淬火(huǒ)後的變形情況 齒輪高頻(pín)淬火(huǒ)後,其變形一(yī)般表現爲内孔縮小(xiǎo),外(wài)徑不變或減小(xiǎo)。齒輪外(wài)徑與内徑之比小(xiǎo)于1.5時,内徑略脹大(dà);當齒輪有鍵槽時,内徑向鍵槽方向脹大(dà),形成橢圓形,齒間橢圓形,齒間亦稍有變形,齒形變化較小(xiǎo),一(yī)般表現爲中(zhōng)間凹0.002~0.0005㎜。這些微小(xiǎo)的變形對生(shēng)産影響不大(dà),因爲一(yī)般機床用的7級精度齒輪,淬火(huǒ)回火(huǒ)後,均要經過滾光和推孔才成爲成品。

高頻(pín)淬火(huǒ)齒輪通常用含碳量爲0.40~0.50%的碳鋼或低合金鋼(40、45、40Cr、45Mn2、405MnB等)制造。批量生(shēng)産時,一(yī)般要求精選含碳量以保證質量。45鋼限制在0.42~0.47%C,40Cr鋼限制在0.37~0.42%C。經高頻(pín)淬火(huǒ)交低溫回火(huǒ)後,淬硬層應爲中(zhōng)碳回火(huǒ)馬氏體(tǐ),而心部則爲毛坯熱處理(正火(huǒ)或調質)後的組織。

(二)汽車(chē)、拖拉機齒輪

汽車(chē)、拖拉機齒輪主要分(fēn)裝在變速箱和差速器中(zhōng),在變速箱中(zhōng),通過它來改變發動機、典軸和主軸齒輪的速比;在差速器中(zhōng),通過齒輪來增加扭轉力钜并調節左右兩車(chē)輪的轉速,通過齒輪将發動機的動力傳到主動輪,驅汽車(chē)、拖拉機運行。汽車(chē)、拖拉機齒輪的工(gōng)作條件比機床齒輪要繁重得多,困此在耐磨性、疲勞強度、心部強度和沖擊韌性等方面的要求均比機床齒輪爲高。實踐證明,汽車(chē)、拖拉機齒輪選用滲碳鋼制造并經滲碳熱處理後使用是較爲合合适。

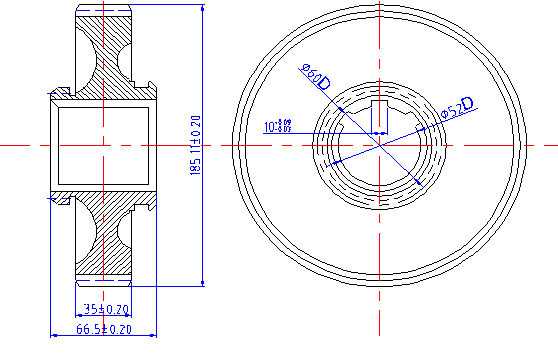

下(xià)面以JN-150型載重汽車(chē)(載重量爲8000㎏)變速箱中(zhōng)第二軸的二、三檔齒輪(如圖)爲例進行分(fēn)析。

1、選用鋼;汽車(chē)、拖拉機齒輪的生(shēng)産特點是批量大(dà)、産量高,因此在選擇用鋼時,在滿足機械性能的前提下(xià),對工(gōng)藝性必須給以足夠的重視。

1、選用鋼;汽車(chē)、拖拉機齒輪的生(shēng)産特點是批量大(dà)、産量高,因此在選擇用鋼時,在滿足機械性能的前提下(xià),對工(gōng)藝性必須給以足夠的重視。

20CrMnTi 鋼具有較高的機械性能。該鋼在滲碳淬火(huǒ)低溫回火(huǒ)後,表面硬度爲HRC58~62,心部硬度爲HRC30~45。20CrMnTi 的工(gōng)藝性能尚好。鍛造後一(yī)般以正火(huǒ)改善其切削加工(gōng)性。

20CrMnTi鋼的熱處理工(gōng)藝性較好,有較好的淬透性。由于合金元素钛的影響,對過熱不敏感,故在滲碳後可直接降溫淬火(huǒ)。此外(wài)尚有滲碳速度較快,過渡層較均勻,滲碳淬火(huǒ)後變形小(xiǎo)等優點,這對制造形狀複雜(zá)、要求變形小(xiǎo)的齒輪零件來說是十分(fēn)有利的。

20CrMnTi鋼可制造截面在30㎜以下(xià),承受高速中(zhōng)等載荷以及沖擊、摩擦的重要零件,如齒輪、齒輪軸等各種滲碳零件。當含碳量在上限時,也可用于制造截面在40㎜以下(xià),模數大(dà)于10的20CrMnTi齒輪等。

根據JN-150G型載重汽車(chē)變速箱中(zhōng)第二軸的二、三檔齒輪的規格和工(gōng)作條件,選用20CrMnTi鋼制造是比較合适的。

2、二軸齒輪的工(gōng)藝路線。

下(xià)料→鍛造→正火(huǒ)→機械加工(gōng)→滲碳、淬火(huǒ)及低溫回火(huǒ)→噴丸→磨内孔及換檔槽→裝配

3、熱處理工(gōng)序的作用。

4、熱處理技術條件和熱處理工(gōng)藝

熱處理技術條件:

滲碳層表面含碳量:0.8~1.05%C;

滲碳層厚度:0.8~1.3㎜;

淬火(huǒ)後硬度:HRC≮59;

回火(huǒ)後表面硬度:HRC58~64;

回火(huǒ)後心部硬度:HRC33~48。

齒輪主要尺寸:

齒數(Z)=32;模數(m)=5.5;

公法線長度(L)=74.88-0.16 +0.24 ;鍵寬 =10-0.09 +0.03 。

變形要求:

齒部公法線擺動量小(xiǎo)于0.055㎜;

鍵寬的變形不超過0.005㎜;

齒向的變形不超過0.017㎜。

熱處理工(gōng)藝:滲碳是在JT-75井式爐内進行。滲碳溫度爲920~940℃,确定爲5小(xiǎo),滲碳後預冷至840~860℃直接淬火(huǒ)(油冷),淬火(huǒ)後再經≤200℃低溫回火(huǒ)。

二軸齒輪經滲碳、淬火(huǒ)及低溫回火(huǒ)後得到的統計結果台下(xià):

表層含碳量:不超過1.05%

表面硬度(回火(huǒ)後):HRC62~63

心部硬度(回火(huǒ)後):HRC40~43

公法線長度脹大(dà):0.02~0.04㎜

内孔縮小(xiǎo):0.05~0.1㎜

鍵寬縮小(xiǎo):0.05㎜

根據上述變形規律,生(shēng)産上進一(yī)步采用冷熱加工(gōng)配合的方法,使變形控制在要求的技條件範圍之内。

除高頻(pín)淬火(huǒ)齒輪與滲碳齒輪外(wài),尚有碳氮共滲齒輪;根據受力情況和性能要求不同,齒輪還可采用中(zhōng)碳合金進行調質并經氮化處理後使用;以及采用鑄鐵、鑄鋼制造齒輪。

◎歡迎參與讨論,請在這裏發表您的看法、交流您的觀點。